發布者:易久 瀏覽:4080 更新:2025-04-11

我們下邊分析三種典型零件壓裝裝配過程中經常出現的失效,及我們怎樣去監控,及時發現生產過程的問題部件,避免不合格產品流入下一道工序。從而保證生產產品的合格率和排除產品流入市場后出現質量問題的風險。

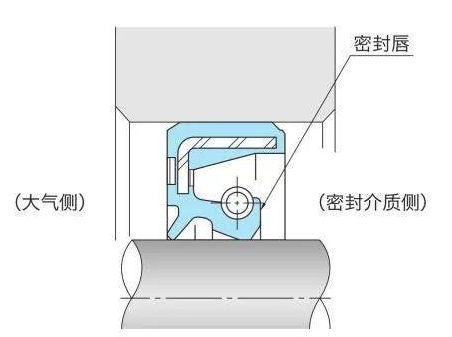

1.油封唇邊損傷

此問題缺陷描述:

油封是裝配工藝中非常重要的零件,他們的失效或者非正常使用會導致高額的維修費用,無法估量的停機時間,最重要會降低客戶對產品質量的信心。

出現此問題原因:

通常是安裝過程中設備精度問題和工裝設計有缺陷

怎樣監控此問題:

F-S監控曲線+導入評估窗口

怎樣減少此缺陷:

調整設備精度

使用正確的工裝

采用伺服壓裝系統,通過全過程的監控,并設置評估窗口對壓裝過程進行評估。

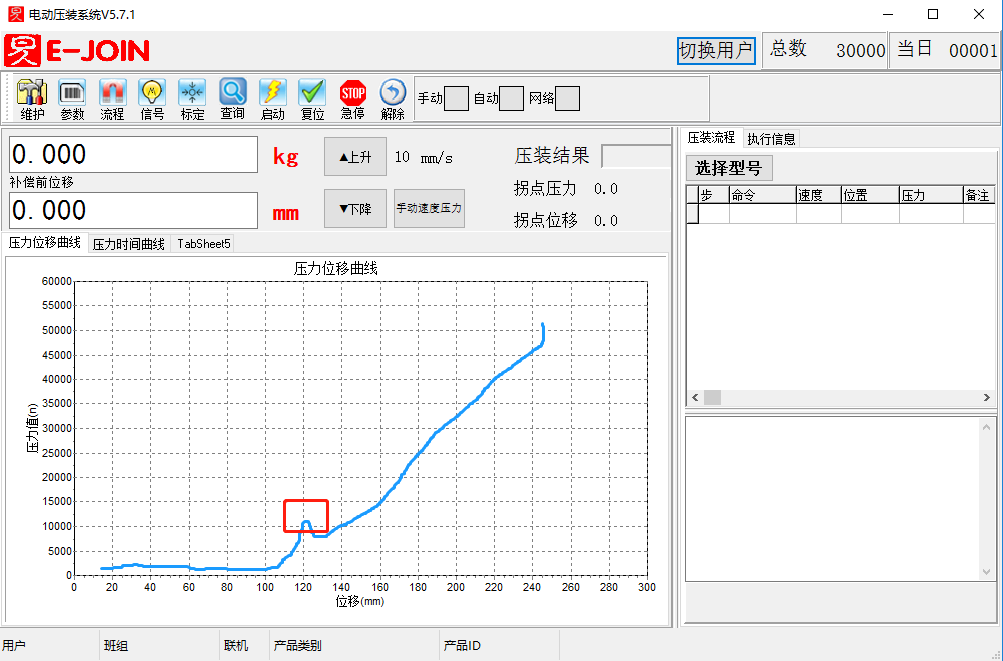

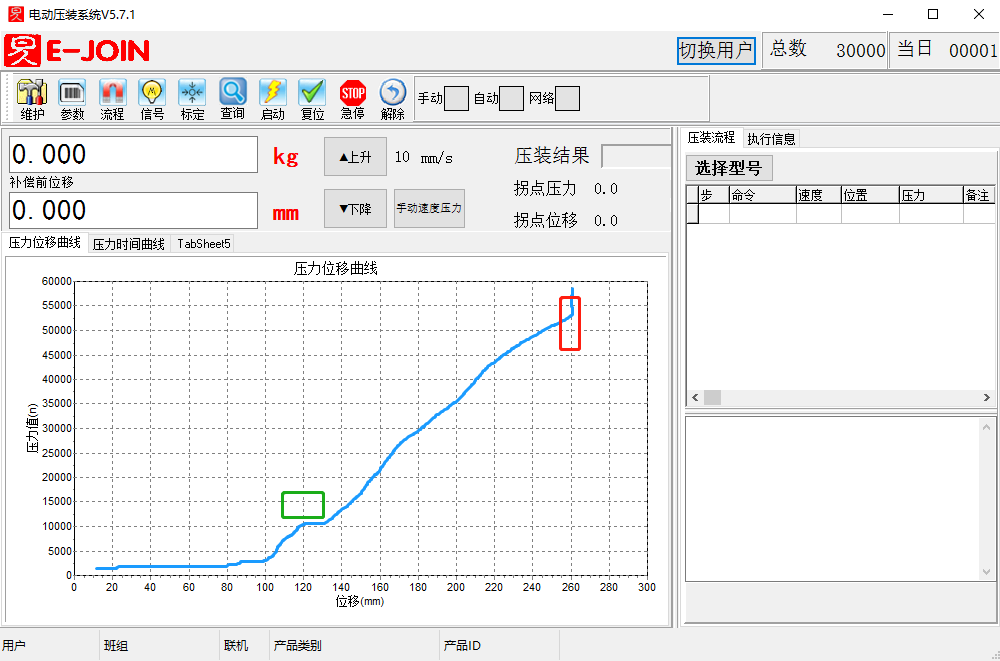

2.齒圈壓裝力過大

此問題缺陷描述:

齒圈壓入后,結合力不足,后期有齒圈脫落的風險,ABS失效。

出現此問題原因:

配合尺寸公差問題(齒圈自身壁薄)

齒圈配合后,更多的力施加在齒圈上,造成齒圈受力過大

怎樣監控此問題:

監控拐點力大小

怎樣減少此缺陷:

控制公差尺寸或者采用熱壓

限制最終停止力

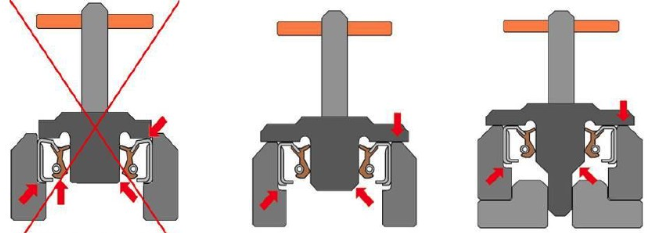

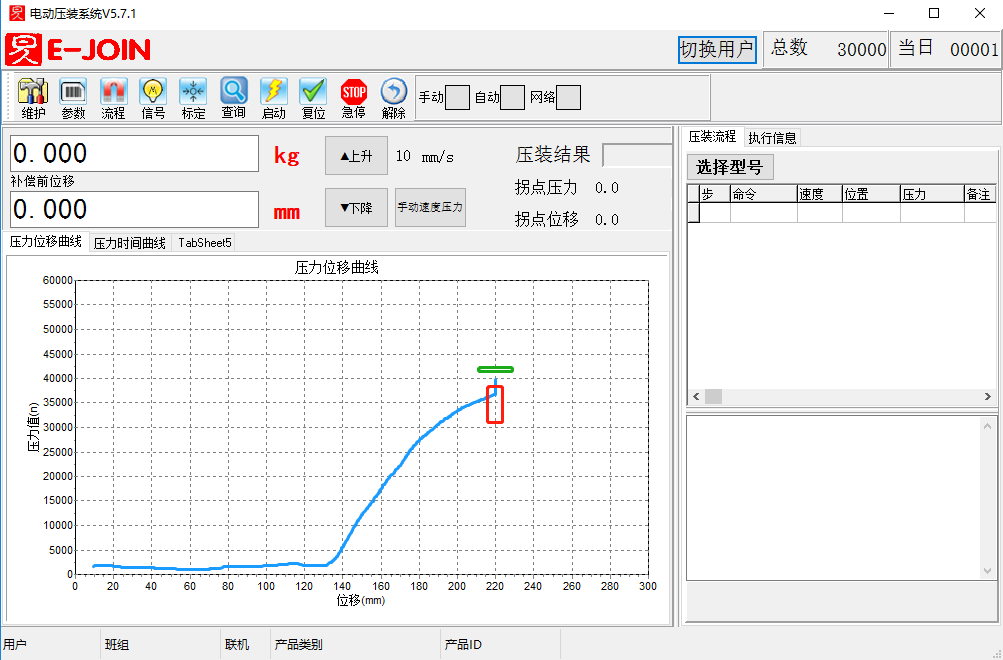

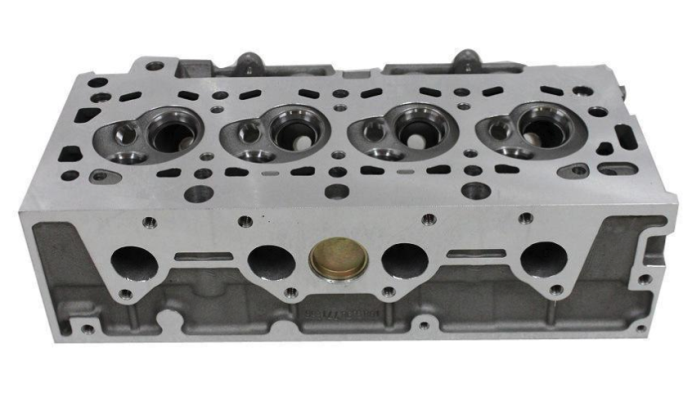

3.閥座壓裝后與軸肩間隙過大

此問題缺陷描述:

缸蓋閥座壓裝不到底,運轉一段時間后,閥座下落,氣門間隙變無,嚴重的可頂歪挺桿,氣門燒壞漏氣。

出現此問題原因:

材料被切壓入,定位面造成0.02mm間隙超差報廢。

上下壓頭同軸度差

孔或閥座尺寸超差等

怎樣監控此問題:

F-S監控曲線+導入評估窗口+拐點評估窗口

怎樣減少此缺陷:

調整設備精度

使用正確的工裝

總結:對于壓裝要求高的裝配場合,更適合采用壓力更穩定,位移更精確的整套伺服壓裝系統。與傳統的PLC+電動執行器+壓力位移傳感器的集成系統相比,整套伺服壓裝系統響應速度更快,控制精度更高。能夠采集到更準確的壓裝過程數據,并能對過程中出現的異常進行準確的評估,更能夠在我們需要精確控制力或者位移的情況下,快速的響應,符合指定的控制要求。